-

サイド・ラシド・アフメッド・バットシャンシ・チェンダ工業炉株式会社 電気弧炉の稼働を完了し 労働者は チェンダの技術者と 慎重に協力して 機械の操作を学びました中国とパキスタンの民間の深遠な友情と優れた協力を示す.

サイド・ラシド・アフメッド・バットシャンシ・チェンダ工業炉株式会社 電気弧炉の稼働を完了し 労働者は チェンダの技術者と 慎重に協力して 機械の操作を学びました中国とパキスタンの民間の深遠な友情と優れた協力を示す. -

アブバカール1ヶ月以上の集中的な制作とデバッグの後熱交換煙ガス沉着室機器2セットが成功して稼働開始しました ~ プロジェクトに関与したすべてのスタッフが一生懸命働きましたほら!

アブバカール1ヶ月以上の集中的な制作とデバッグの後熱交換煙ガス沉着室機器2セットが成功して稼働開始しました ~ プロジェクトに関与したすべてのスタッフが一生懸命働きましたほら! -

ジ・ワン温かいおめでとう 韓国のシャンシー・チェンダ工業炉製造会社北チョンチェョン郡 宝石の溶融炉の設備の設置と慎重な製造と厳格な稼働相互に有益な協力を達成するために,より多くの分野での未来を期待しています!

ジ・ワン温かいおめでとう 韓国のシャンシー・チェンダ工業炉製造会社北チョンチェョン郡 宝石の溶融炉の設備の設置と慎重な製造と厳格な稼働相互に有益な協力を達成するために,より多くの分野での未来を期待しています!

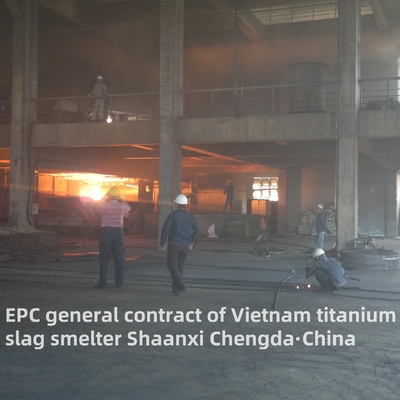

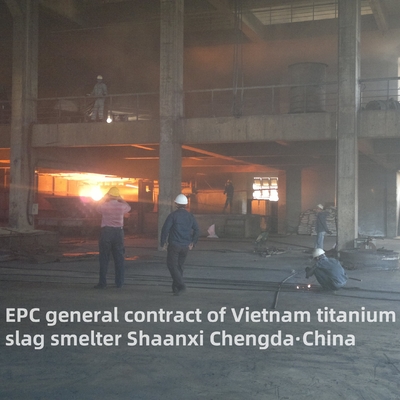

トップ7 EPC 一般契約 ベトナムプロジェクトのためのチタンスラグスメルト機器

無料のサンプルとクーポンを私に連絡してください.

WhatsAPPについて:0086 18588475571

ウェチャット: 0086 18588475571

Skype: sales10@aixton.com

24時間オンラインでサポートします

x| タイプ | EPC 一般契約 ベトナムのプロジェクトのためのチタンスラグスメッタリング機器 | 中核部品の有効期限 | 1年 |

|---|---|---|---|

| 原産国 | 中国シャーンクシ | 配達基準 | 新しい |

| ハイライト | タイタンのスラグの鋳造設備,鋳造設備 タイタンスラグ,タイタンのスラグの溶融機 |

||

ベトナムチタンスラグ製錬所のEPC一般契約

設備の適用:

電気炉法によるチタンスラグの製造原理は、イルメナイトを固体還元剤(石炭またはコークスなど)と一定の割合で混合し、電気炉に投入して還元溶融することです。鉱物中の酸化鉄は選択的に金属鉄に還元され、酸化チタンはスラグに濃縮され、スラグ鉄分離後、チタンスラグと副産物の金属鉄が得られます。

設備の構成:

![]()

製品フロー図:

![]()

ベトナムのチタンスラグ製錬所のEPC現場と貴社との協力の様子:

![]()

![]()

![]()

このチタンスラグ製錬設備EPC(エンジニアリング、調達、建設)プロジェクトは、チタンスラグ製錬施設のエンジニアリング設計、設備調達、現場建設から試運転、アフターサービスまで、フルサイクル責任を統合したターンキーサービスシステムを指します。二酸化チタン(TiO₂)およびスポンジチタン製造の主要原料であるチタンスラグは、イルメナイト(チタン鉄鉱石)から高温還元によって製錬されます。このEPCモデルは、効率的で環境に配慮し、工業規模のチタンスラグ製錬プラントを建設するためのワンストップソリューションをクライアントに提供し、原料供給と下流のチタン深加工との間のギャップを埋めます。

EPCサービスのコア定義と範囲

単一設備の供給とは異なり、EPCプロジェクトはチタンスラグ製錬所の建設の全ライフサイクルをカバーし、3つのコアフェーズにわたって明確な責任分担があります:

エンジニアリング(E): プラントレイアウト計画(材料の流れ、エネルギー供給、安全距離を考慮)、プロセスフロー設計(イルメナイト前処理→製錬→スラグタッピング→冷却)、土木設計(製錬炉、作業場、保管ヤードの基礎)、電気/自動化システム設計(配電、プロセス制御)を含む包括的な技術設計。

調達(P): コア設備、補助システム、材料のワンストップソーシング。これには、製錬炉、原料前処理設備、排ガス処理システム、高温耐火物の選択と購入が含まれ、互換性と信頼性を確保するための厳格な品質管理が行われます。

建設(C): 現場での実施、土木工事(作業場の建設、基礎の注ぎ込み)、設備の設置(炉本体の組み立て、パイプラインの接続)、システムの試運転(製錬、冷却、集塵の試運転)、スタッフのトレーニング、およびクライアントへの資格のあるプラントの引き渡しが含まれます。

主要プロセスと設備の統合

チタンスラグ製錬は、イルメナイト中のチタンを鉄から分離するために、高温炭素熱還元(1,600〜1,800℃)に依存しています。EPCプロジェクトは、安定した生産を確保するために、次のコアプロセスと設備を統合することに焦点を当てています:

1. 原料前処理システム

プロセスの目的: イルメナイトから不純物(水分、粘土、シリカ)を除去し、還元剤(コークス、無煙炭)とフラックス(石灰)を混合して製錬効率を最適化します。

主要設備の統合: ジョークラッシャー、ボールミル、乾燥キルン、自動バッチングシステム。EPCチームは、設備の容量(例:50〜500 t/hのバッチング速度)を製錬所の設計出力(通常100〜1,000 kt/aのチタンスラグ)と一致させます。

2. コア製錬システム

プロセスの目的: 混合物を溶融状態に加熱し、炭素が酸化鉄を金属鉄(銑鉄副産物)に還元し、チタンはスラグ相(チタンスラグ、TiO₂含有量70%〜95%)に残ります。

主要設備の統合:

サブマージアーク炉(SAF): 通常16.5〜33 MVAの容量を持つコア製錬設備で、グラファイト電極と耐火物で裏打ちされた炉本体を備えています。EPCチームは、原料の特性と出力要件に基づいて炉の電力とサイズをカスタマイズします。

電極昇降および電源システム: 安定したアーク加熱を維持し、電極の破損を回避するためのマッチングトランスと自動電極レギュレーター。

3. スラグ/鉄分離および冷却システム

プロセスの目的: 溶融チタンスラグ(低密度)と銑鉄(高密度)を重力によって分離し、スラグを冷却して破砕と輸送を容易にします。

主要設備の統合: スラグタッピングチャネル、鉄タッピングラドル、水急冷/冷却ベッド。EPC設計は、スムーズなタッピング(スラグと鉄の混合を回避するため)と急速冷却(スラグの結晶化を防ぐため)を保証します。

4. 環境保護およびエネルギー回収システム

プロセスの目的: 高温排ガス(粉塵、SO₂、COを含む)を処理し、排熱を回収して排出基準を満たし、エネルギー消費を削減します。

主要設備の統合: サイクロン集塵機、バグフィルター、SO₂スクラバー、排熱ボイラー(排ガス熱を蒸気に変換して発電または加熱用)。EPCプロジェクトは、通常、集塵効率>99.5%、SO₂排出量を達成します<50 mg/Nm³.

- エンジニアリング(E): プラントレイアウト計画(材料の流れ、エネルギー供給、安全距離を考慮)、プロセスフロー設計(イルメナイト前処理→製錬→スラグタッピング→冷却)、土木設計(製錬炉、作業場、保管ヤードの基礎)、電気/自動化システム設計(配電、プロセス制御)を含む包括的な技術設計。

- 調達(P): コア設備、補助システム、材料のワンストップソーシング。これには、製錬炉、原料前処理設備、排ガス処理システム、高温耐火物の選択と購入が含まれ、互換性と信頼性を確保するための厳格な品質管理が行われます。

- 建設(C): 現場での実施、土木工事(作業場の建設、基礎の注ぎ込み)、設備の設置(炉本体の組み立て、パイプラインの接続)、システムの試運転(製錬、冷却、集塵の試運転)、スタッフのトレーニング、およびクライアントへの資格のあるプラントの引き渡しが含まれます。

- プロセスの目的: イルメナイトから不純物(水分、粘土、シリカ)を除去し、還元剤(コークス、無煙炭)とフラックス(石灰)を混合して製錬効率を最適化します。

- 主要設備の統合: ジョークラッシャー、ボールミル、乾燥キルン、自動バッチングシステム。EPCチームは、設備の容量(例:50〜500 t/hのバッチング速度)を製錬所の設計出力(通常100〜1,000 kt/aのチタンスラグ)と一致させます。

- プロセスの目的: 混合物を溶融状態に加熱し、炭素が酸化鉄を金属鉄(銑鉄副産物)に還元し、チタンはスラグ相(チタンスラグ、TiO₂含有量70%〜95%)に残ります。

- 主要設備の統合:

- サブマージアーク炉(SAF): 通常16.5〜33 MVAの容量を持つコア製錬設備で、グラファイト電極と耐火物で裏打ちされた炉本体を備えています。EPCチームは、原料の特性と出力要件に基づいて炉の電力とサイズをカスタマイズします。

- 電極昇降および電源システム: 安定したアーク加熱を維持し、電極の破損を回避するためのマッチングトランスと自動電極レギュレーター。

- プロセスの目的: 溶融チタンスラグ(低密度)と銑鉄(高密度)を重力によって分離し、スラグを冷却して破砕と輸送を容易にします。

- 主要設備の統合: スラグタッピングチャネル、鉄タッピングラドル、水急冷/冷却ベッド。EPC設計は、スムーズなタッピング(スラグと鉄の混合を回避するため)と急速冷却(スラグの結晶化を防ぐため)を保証します。

- プロセスの目的: 高温排ガス(粉塵、SO₂、COを含む)を処理し、排熱を回収して排出基準を満たし、エネルギー消費を削減します。

- 主要設備の統合: サイクロン集塵機、バグフィルター、SO₂スクラバー、排熱ボイラー(排ガス熱を蒸気に変換して発電または加熱用)。EPCプロジェクトは、通常、集塵効率>99.5%、SO₂排出量を達成します<50 mg/Nm³.

- ターンキーの利便性: クライアントは、技術要件(出力、チタンスラググレード)と投資予算を確認するだけで済みます。EPC請負業者は、納品について全責任を負い、調整コストを削減します。

- プロセスの互換性: エンジニアリング設計と設備調達は高度に統合されています。たとえば、製錬炉の容量は、前処理システムの出力と一致しており、生産上のボトルネックを引き起こすミスマッチを回避しています。

- コストとスケジュールの管理: 一元化された調達により、設備コストが10%〜15%削減され、統合された建設管理により、プロジェクトサイクルが短縮されます(通常、500 kt/aのプラントの場合、12〜24か月)。

- コンプライアンスの保証: EPCチームは、国の環境基準(例:中国の「工業炉の排出基準」)および地域の安全規制に準拠したシステムを設計し、プラントが完成時に受け入れに合格することを保証します。